美林數(shù)據(jù)制造業(yè)質量控制實踐分享—基于數(shù)據(jù)驅動的產(chǎn)品全生命周期質量控制

2022-12-07 15:55:00

次

質量、技術、成本是產(chǎn)品在市場競爭中的三個核心競爭力。

作為核心競爭力之一,產(chǎn)品質量對于企業(yè)的重要性不言而喻,我們經(jīng)常看到企業(yè)將質量要求的宣傳標語放在醒目的位置上。如“質量才是硬道理”、“質量是公司發(fā)展百年大計”、“沒有質量就沒有發(fā)展”、“質量是企業(yè)的生命”等等。

不注重產(chǎn)品質量,企業(yè)最終會寸步難行,功虧一簣。因此企業(yè)對于質量管理的探索也從未停止,從最初的質量檢驗階段,到統(tǒng)計質量控制階段,再到全面質量管理階段。產(chǎn)品質量管理經(jīng)歷了由“檢驗”到“預防”,由“堵”到“疏”,再到生產(chǎn)的“全面質量管理”,不難看出在生產(chǎn)過程中的精細化要求與質量水平越來越高。

01 檢測時效差

通過試驗檢測的方式所需要耗費的時間較長,檢測效率低下,并且無法及時的將質量問題與生產(chǎn)過程關聯(lián),時效性差。

02 檢測覆蓋面低

試驗的方式進行檢測大多數(shù)通過抽檢的方式,不能覆蓋所有的產(chǎn)品。

03 檢測效率低

一次試驗往往需要耗費的周期較長,要對所有產(chǎn)品進行全面的檢測,所需要耗費的總時長較長。

04 檢測設備不穩(wěn)定

檢測設備在使用過程中因磨損等情況導致檢測結果不穩(wěn)定,同一個產(chǎn)品在經(jīng)過不同的檢測設備得出的檢測結果不一致。

05 檢測成本高

通過試驗方式對產(chǎn)品進行全檢,或者通過人工的方式進行產(chǎn)品質量檢測,所耗費的成本都非常高。

06 有漏檢、錯檢現(xiàn)象

在人工進行產(chǎn)品質量檢測的過程中,工作時間長,容易產(chǎn)生疲勞,從而導致有漏檢和錯檢的現(xiàn)象。

目前,隨著大數(shù)據(jù)技術的發(fā)展與人工智能應用技術的成熟,越來越多的企業(yè)開始嘗試使用數(shù)據(jù)驅動的方式來優(yōu)化和補充質量關系系統(tǒng)中的漏洞及不足之處。

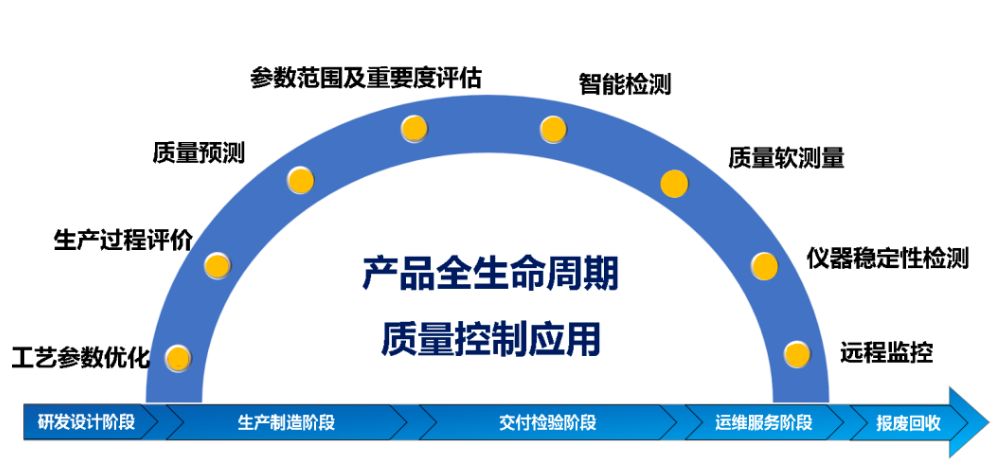

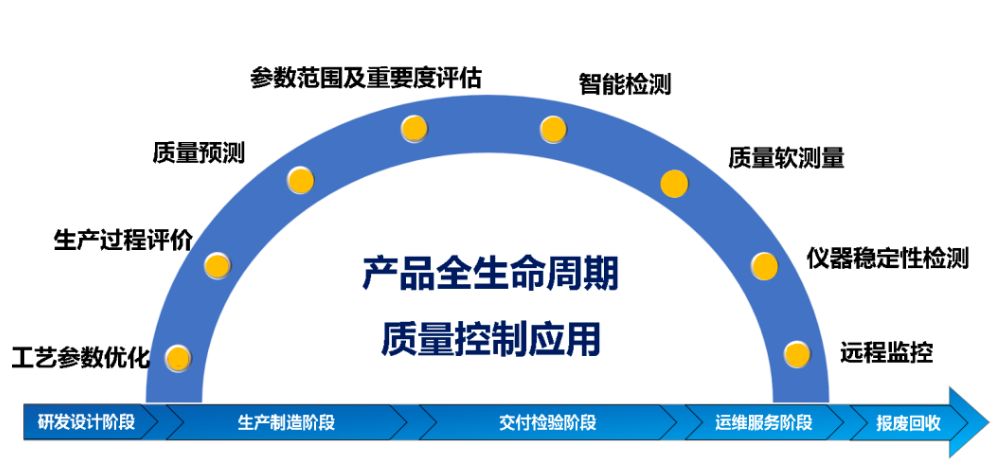

例如:通過圖像識別的檢測技術手段來代替?zhèn)鹘y(tǒng)的人工檢測的方式、通過機器學習算法實現(xiàn)產(chǎn)品質量的預警等等。這些基于數(shù)據(jù)驅動的質量控制方法已經(jīng)在產(chǎn)品全生命周期的各個階段得到了廣泛的應用,從“人、機、料、法、環(huán)”多個角度解決質量過程中存在的問題,并在一定程度上解決了企業(yè)面臨的質量問題。

△產(chǎn)品全生命周期質量控制應用

研發(fā)設計階段

工藝參數(shù)優(yōu)化

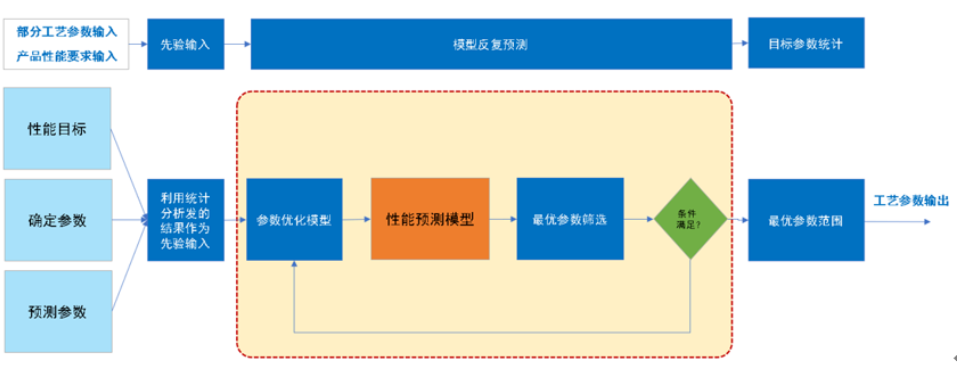

工藝參數(shù)的優(yōu)化是生產(chǎn)過程產(chǎn)品質量控制的最終目標。簡單些,根據(jù)各個維度產(chǎn)品質量的要求,如何設置生產(chǎn)過程中的工藝參數(shù)來保障產(chǎn)品各方面的質量都達標。復雜的,在產(chǎn)品最終質量要求的基礎上,產(chǎn)品生產(chǎn)前置工序的結果發(fā)生了變化,如何通過調(diào)節(jié)當前工序的參數(shù),使得最終的產(chǎn)品質量達到要求。

工藝參數(shù)優(yōu)化的實現(xiàn)可以通過統(tǒng)計分析實現(xiàn),根據(jù)需要的產(chǎn)品質量指標要求,從歷史生產(chǎn)數(shù)據(jù)中篩選出符合要求的產(chǎn)品,再統(tǒng)計其生產(chǎn)過程中工藝參數(shù)的范圍,這種方法實現(xiàn)簡單,但結果粗糙,可用于粗放式控制場景。

也可使用預測+尋優(yōu)算法來實現(xiàn),使用歷史的生產(chǎn)過程和質檢結果數(shù)據(jù),利用機器學習中的回歸類算法構建產(chǎn)品關鍵檢測指標的預測模型,然后在實際使用過程中通過設置質量要求和部分參數(shù)范圍,通過遺傳算法、粒子群算法、模擬退火算法等尋優(yōu)算法進行最優(yōu)參數(shù)的快速定位,再對最優(yōu)參數(shù)實時或定時應用到系統(tǒng)控制環(huán)節(jié)。

該場景還可以擴展到產(chǎn)品的設計和改良上。

生產(chǎn)制造階段

生產(chǎn)過程評價

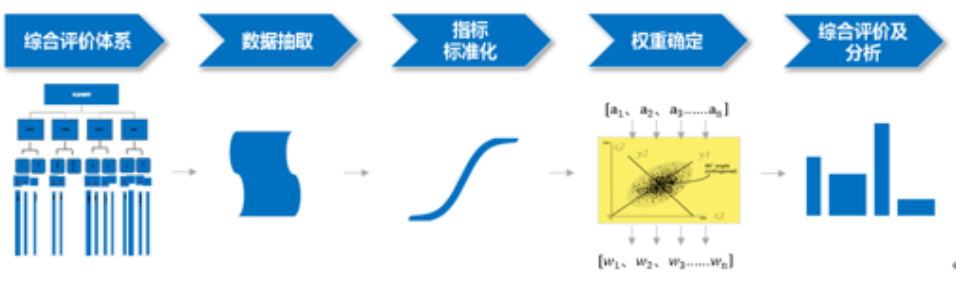

在產(chǎn)品加工過程中,重要的生產(chǎn)環(huán)節(jié)增加產(chǎn)品生產(chǎn)過程評價模塊,對生產(chǎn)過程中各工序段的工藝參數(shù)的波動情況進行評價,判斷產(chǎn)品加工過程是否穩(wěn)定。尤其是對于一些長流程的生產(chǎn)過程,僅僅在生產(chǎn)的末端進行質量控制是不夠的,容易導致資源及成本的浪費,分段控制能夠確保產(chǎn)品在各個階段的質量,從而保證產(chǎn)品整體的質量。

通過構建生產(chǎn)過程綜合評價模型對產(chǎn)品生產(chǎn)過程的穩(wěn)定性進行評價是一種有效的方法。核心在于構建生產(chǎn)過程質量評價的體系,其本質就是檢測生產(chǎn)過程中重要階段的控制參數(shù)是否在工藝設定的范圍內(nèi),偏離程度如何,可通過離差、比率等指標來反應。通過熵值、變異系數(shù)、相關性等方法確定不同的控制參數(shù)其影響程度或權重的大小。

如輪胎生產(chǎn)成型階段就是一個非常重要的階段,該階段生產(chǎn)的胎胚質量會對最終的輪胎質量有很大的影響。可通過構建綜合評價模型對成型過程中的膠部件規(guī)格、貼合過程、成型過程、傳遞過程等方面進行綜合評價,實時對成型的胎胚有一個綜合打分,以此判斷該胎胚是否應該進入下一步的硫化環(huán)節(jié),一方面避免成本上的浪費,另一方面避免異常品流到線下。

質量預測

產(chǎn)品質量預測的應用形式與生產(chǎn)過程評價類似,都是通過對生產(chǎn)過程數(shù)據(jù)的分析,實時監(jiān)控產(chǎn)品的質量,對不合格產(chǎn)品及時給出預警;在方法上與質量軟測量相似,都是通過歷史的產(chǎn)品質量檢測結果數(shù)據(jù)與生產(chǎn)過程中的工藝參數(shù)、原料成分、設備運行狀態(tài)等數(shù)據(jù)相結合,利用機器學習的算法構建預測模型。

產(chǎn)品質量預測的應用形式與生產(chǎn)過程評價類似,都是通過對生產(chǎn)過程數(shù)據(jù)的分析,實時監(jiān)控產(chǎn)品的質量,對不合格產(chǎn)品及時給出預警;在方法可采用分類預測的方法,通過歷史的產(chǎn)品質量檢測結果數(shù)據(jù)與生產(chǎn)過程中的工藝參數(shù)、原料成分、設備運行狀態(tài)等數(shù)據(jù)相結合,利用機器學習的算法構建預測模型。與構建回歸預測模型來實現(xiàn)產(chǎn)品質量檢測指標的預測不同,這里更多的是構建分類預測模型,預測所生產(chǎn)的產(chǎn)品是否合格,使用的算法不同,數(shù)據(jù)處理有所差別。當然,在實際的應用過程中也可通過對具體質量指標的預測和結合現(xiàn)場的判定規(guī)則來實現(xiàn)同樣的目的。

在工藝參數(shù)的優(yōu)化過程中,根據(jù)產(chǎn)品加工過程中的歷史數(shù)據(jù),也可以通過統(tǒng)計分析、異常檢測等方法進行工藝參數(shù)正常范圍的識別與確定。例如對于輪胎生產(chǎn)過程中的充氣壓力控制,首先可通過對歷史生產(chǎn)過程中高質量輪胎的篩選,利用異常檢測中的箱線圖、Z-score、拉依達準則、DBSCAN聚類等方法,刪除異常的充氣壓力值,確定充氣壓力控制的合理范圍,以實際生產(chǎn)效果,指導工藝設計。

也可通過相關性分析、方差分析、關聯(lián)分析等方法進行生產(chǎn)參數(shù)對質量影響的重要程度分析,以及參數(shù)之間的相互影響程度進行排名,甚至在條件允許的情況下可以進行量化分析,其結果可以為產(chǎn)品的研發(fā)設計或產(chǎn)品性能的改良提供方向和指導,加速新產(chǎn)品的研發(fā)過程。

交付檢驗階段

智能檢測

近幾年得益于計算機性能的提升及人工智能技術的成熟,數(shù)據(jù)驅動的智能檢測越來越多的被應用到生產(chǎn)過程中。這里的智能檢測指通過圖像、視頻、音頻、紅外等新一代的智能化檢測設備進行產(chǎn)品表面、生產(chǎn)過程、質檢過程的數(shù)據(jù)采集,再利用機器學習、深度學習的算法來構建檢測模型,實時檢測產(chǎn)品的外觀、顏色等表面質量,代替?zhèn)鹘y(tǒng)的通過人工眼觀手摸的檢測方式,達到提高檢測效率,提升檢測準確率的目的。

使用圖像識別、音頻識別進行質量檢驗的關鍵在于數(shù)據(jù)的獲取、數(shù)據(jù)標注和深度學習模型的構建。數(shù)據(jù)獲取以及傳輸?shù)男室芨仙a(chǎn)節(jié)拍,同時需要給模型的計算預留足夠的時間;構建深度學習需要大量的歷史標注數(shù)據(jù),這也是此類應用一項重點工作。

此類方法也可用于生產(chǎn)原料的檢測,如礦石原料細度檢測、煤炭原料質量檢測等。

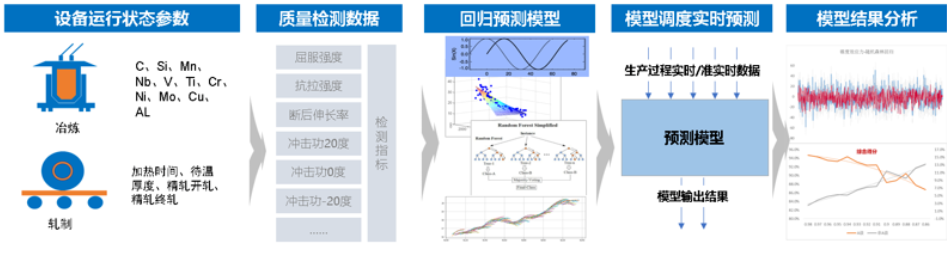

質量軟測量

對于部分特殊的產(chǎn)品,在出廠時需要標注產(chǎn)品的性能指標,如鋼材、碳酸鋰、水泥、玻璃等等,而傳統(tǒng)的通過理化實驗來進行產(chǎn)品質量、化學成分測量的方法是需要耗費大量的人力、時間、空間、設備等資源,并且檢測頻率不高,時效性不強。無法滿足企業(yè)對產(chǎn)品質量管理的需要。

產(chǎn)品質量軟測量是通過歷史的產(chǎn)品質量檢測結果數(shù)據(jù)與生產(chǎn)過程中的工藝參數(shù)、原料成分、設備運行狀態(tài)等數(shù)據(jù)相結合,利用機器學習中的回歸類算法構建產(chǎn)品關鍵檢測指標的預測模型。

在實際的應用中通過對生產(chǎn)數(shù)據(jù)的實時采集及處理,調(diào)用構建好的預測模型對產(chǎn)品的性能指標進行預測,以性能預測結果代替?zhèn)鹘y(tǒng)通過實驗檢測結果。如鋼材的屈服強度、抗拉強度,彈簧的彈性力值,水泥的游離氧化鈣含量等等,節(jié)省企業(yè)的試驗成本。

儀器穩(wěn)定性檢測

質檢儀器是產(chǎn)品質量控制的重要設備,有些質檢儀器甚至是質量控制的最后一道關卡。但是在一些企業(yè)中,一些特殊的質檢儀器,其本身會因為使用的時長、使用頻率、使用人員的操作習慣等因素的影響,導致其本身的穩(wěn)定性存在一定的偏差,一旦檢測儀器出現(xiàn)問題,也有可能導致不合格產(chǎn)品流至線下。如煙草生產(chǎn)過程中的綜合測試臺,輪胎生產(chǎn)過程中的動力平衡檢測設備等。

這個方向的應用主要是對檢測儀器的穩(wěn)定性和可靠性進行分析及預判,避免過度調(diào)校造成的成本浪費或調(diào)校不及時導致的不合格品流出現(xiàn)象。其核心是通過對一段時間內(nèi)經(jīng)過某一檢測儀器的產(chǎn)品質檢結果數(shù)據(jù)、產(chǎn)線來源數(shù)據(jù)進行對比分析、趨勢預測分析,構建儀器校驗預測模型,對需要調(diào)校或標定的儀器給出預警提示,指導品質管理或設備管理人員進行儀器調(diào)校。

運維服務階段

產(chǎn)品遠程監(jiān)控

對于一些復雜且智能的產(chǎn)品,在交付給客戶之后,通過對產(chǎn)品運行過程中的參數(shù)進行監(jiān)控,分析參數(shù)變化情況,構建產(chǎn)品穩(wěn)定性評估模型、產(chǎn)品質量風險預測模型等,提前預測產(chǎn)品可能存在的質量風險,為客戶服務提供數(shù)據(jù)支撐,變事后服務為事前服務,避免因產(chǎn)品質量問題造成的企業(yè)形象損失和經(jīng)濟損失。

本文以美林數(shù)據(jù)在制造業(yè)質量控制的實踐為依據(jù),對企業(yè)在產(chǎn)品質量過程中面臨的問題進行了梳理,對產(chǎn)品全生命周期內(nèi)基于數(shù)據(jù)驅動的質量控制應用方向和實現(xiàn)方法做了簡單的總結。

由于接觸的項目的限制,我們所遇到的問題可能只是企業(yè)質量控制中遇到問題的一部分,所提出的解決方案也存在優(yōu)化和改進的空間,在這里也期望與業(yè)內(nèi)人士深入交流,共同完善數(shù)據(jù)驅動的質量全生命周期控制方案,為制造業(yè)質量控制添磚加瓦。

Tempo商業(yè)智能平臺

Tempo商業(yè)智能平臺 Tempo人工智能平臺

Tempo人工智能平臺 Tempo數(shù)據(jù)工廠平臺

Tempo數(shù)據(jù)工廠平臺 Tempo數(shù)據(jù)治理平臺

Tempo數(shù)據(jù)治理平臺 Tempo主數(shù)據(jù)管理平臺

Tempo主數(shù)據(jù)管理平臺 首頁

美林數(shù)據(jù)

行業(yè)資訊

首頁

美林數(shù)據(jù)

行業(yè)資訊