基于人工智能技術的沖壓件質量檢測及工藝優化

2019-01-07 10:12:47

次

一、項目背景:

在機械制造中,沖壓 成形已成為非常重要的塑性加工方法,廣泛應用于汽車、航空航天、電器等工業領域。眾所周知,汽車車身的大部分覆蓋件和結構件均為薄板沖壓件,沖壓工藝水平與沖壓質量的高低對汽車制造企業至關重要。

某知名汽車制造企業,汽車產銷累計已突破1000萬輛。該企業某生產基地沖壓車間建有三條沖壓生產線,主要生產側圍、翼子板、車門、引擎蓋等輪廓尺寸較大且具有空間曲面形狀的乘用車車身覆蓋件。在沖壓生產過程中,部分側圍在拉伸工序中易產生局部開裂現象,需反復進行參數調整與試制;在生產線線尾,需配備大量質檢人員進行沖壓件表面缺陷人工檢測。

二、問題與挑戰:

1.沖壓產線線尾現有檢測方式為人工手動檢測,需在有限生產節拍時間內,快速分揀出帶有開裂、刮傷、滑移線、凹凸包等表面缺陷的沖壓件,檢測標準不統一、穩定性不高、質檢數據難以有效量化和存儲,不利于企業數據資源收集、質量問題分析與追溯。

2.在沖壓生產試制過程中,影響側圍在拉伸工序中產生局部開裂的因素很多,如設備性能、模具狀態、板材性能等;調整參數與反復試制的方法,具有一定的盲目性,成本大、效率低。

3.影響因素多、數據形式差異大,且分布在車間不同業務系統中,既有設備實時性數據,又有非結構化的圖像數據,對數據采集、管理與存儲的要求極高。

三、解決方案:

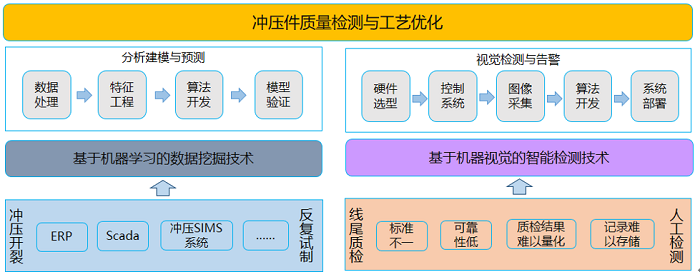

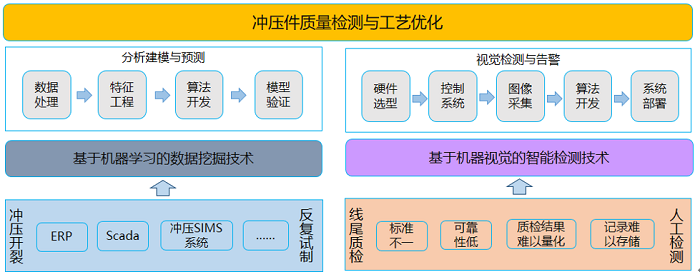

通過建設大數據平臺實現對工廠沖壓車間的所有設備、模具、材料、制造過程數據、質檢數據的集成、存儲與統一管控,并借助基于機器學習的數據挖掘、基于機器視覺的智能檢測技術,實現對側圍沖壓開裂的預測與產品件表面缺陷的智能識別。

解決方案思路

依據沖壓設備加工參數、板材參數、模具性能參數及維修記錄等,通過數據挖掘機器學習算法,建立沖壓工藝智能預測模型。通過樣本積累與模型訓練調優,準確預測沖壓件開裂風險。最后,確定制造過程影響因素間的相關性,制定生產過程參數組合控制策略,為沖壓制造過程工藝優化和質量把控提供支持。

基于機器視覺的沖壓件缺陷智能識別檢測,立足生產線現有條件,設計圖像采集系統,通過圖像實時采集與智能分析,快速識別沖壓件是否存在表面缺陷,并自動將所有檢測圖像及過程處理數據存儲至大數據平臺。通過質檢數據、生產過程工藝參數、產品設計參數間的關聯,借助大數據分析技術,形成沖壓產品質量問題分析管理的閉環連接,實現沖壓產品質量的精確控制和優化提升。

四、應用價值:

1.通過預測沖壓件開裂風險,極大提升企業新車型沖壓件加工參數設計效率,試制次數減少約70%,年節省試制成本200多萬元。

2.通過快速智能檢測沖壓件表面缺陷,提高生產線檢測的穩定性、可靠性,降低質檢工人勞動強度,企業三條生產線年節省人工成本100多萬元。同時,產品質檢數據被有效存儲,為實現質量閉環分析與追溯提供重要數據支持。

3.該項目為企業的智能制造轉型推進探索出一條切實可行的示范道路,并為工業大數據、人工智能等技術在同行企業中的推廣與應用積累了寶貴經驗。

五、適用行業:

汽車制造、航空航天、家電生產等具有沖壓、噴涂工藝,且對產品表面質量要求較高的行業。

關于Tempo大數據分析平臺

Tempo大數據分析平臺是一款集數據接入、數據處理、數據挖掘、數據可視化、數據應用于一體的軟件產品。它秉持“智能、互動、增值”的設計理念,面向企業級用戶提供自助式數據探索與分析能力,為企業提供從BI到AI的一體化數據分析與應用解決方案。目前Tempo大數據分析平臺已經廣泛應用于電力、制造、金融等行業領域,為用戶數據價值發現與應用提供強有力的支撐,幫助企業實現基于數據的運營監控、工藝優化、客戶分析、精準營銷等多種深入業務的智能數據應用,助力企業數字化運營。